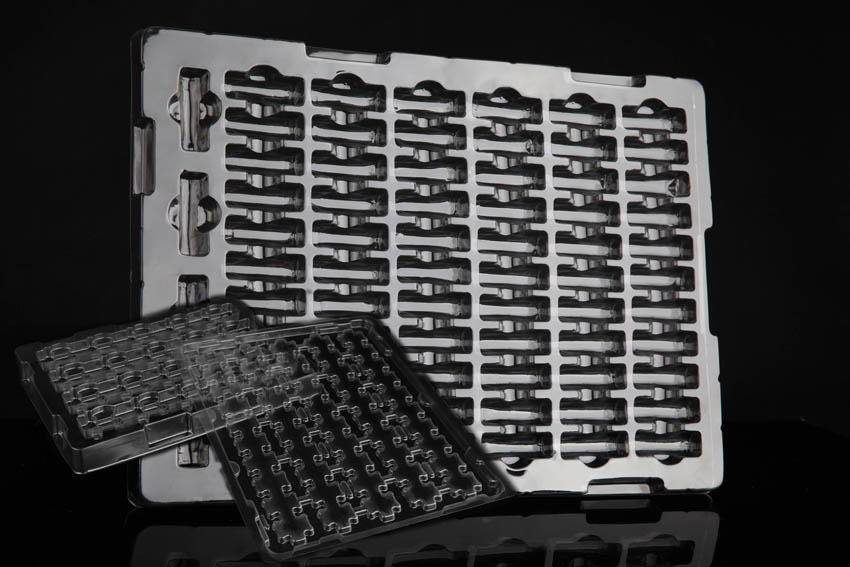

吸塑厂影响质量安全的危害因素识别

1 组织领导

本公司设立质量安全领导小组,其职责如下:

a) 负责组织对产品质量安全事故的应急处置

b) 负责调查事故原因,并提交调查报告

c) 负责制定纠正预防措施并监督实施

1.1 领导小组成员

组长:质量负责人

组员:生产部负责人、品控部负责人、办公室

1.2 工作要求

1.2.1 质量安全领导小组的成员应在节假日轮流值班,并保证通讯畅通

1.2.2 影响产品质量安全的突发事故事件发生后,现场人员应根据不同类别实施处置,并立即报告本公司质量安全领导小组负责人

1.2.3 本公司质量安全领导小组应在最短的时间内制定出应急措施方案,并监督实施

1.2.4 做好善后处理机客户的沟通工作

2 影响质量安全的危害因素识别

2.1 目的

为保证产品质量的稳定,根据公司生产的实际把原材料,生产过程中工艺要求,人员,车间环境,设备管理,出厂检验工序定位关键控制环节。危害质量安全因素主要有原材料、工艺条件的控制、设备、人员的卫生、防尘设施等

2.2 操作人员

2.2.1 车间操作工必须经培训考核合格后方能上岗,生产部应制定员工培训管理制度,确保上岗人员的质量意识及技能满足所在岗位要求

2.2.2 车间一线操作工及经常接触公司产品的管理人员,每年度必须到卫生防疫部门进行健康体检并取得健康证明,防止传染性疾病对产品质量造成污染

2.3 车间环境

2.3.1 车间环境应满足食品级产品的质量安全要求,生产部应制定清洁生产管理制度,详细规定车间内部卫生、人员及原材料进出、消毒设施配置等

2.3.2 产品在生产制造过程中产品的有害气体对车间及产品污染应采取成交额见通风排气,生产部制定相应的质量控制办法

2.3.3 车间应做好定置摆放,控制5S(整理、整顿、清扫、维持、保养)现场管理要求进行控制,要求统一做到:各种原辅材料、包装箱、模具及卫生工具等均按规定位置摆放整齐,不准随意随手随地乱放。影响产品卫生安全的原料(如各种塑料原材料、半成品、成品等)应下垫防护层,且离地隔墙放置,地面各个角落无纸屑、积尘、瓜皮果壳、废料等,车间内严禁吸烟

2.3.4 车间房屋及墙壁要求做好:屋顶、墙角无蜘蛛网、灰土、积尘、墙壁无油墨迹,乱画、乱订乱挂其它物品

2.3.5 车间门窗及玻璃要求做到:窗户玻璃、内墙玻璃、内外透明无灰尘,门、窗框、台及槽无灰尘及乱贴物,无乱摆放茶杯及其它物品

2.3.6 更衣室要求统一做到:工作服、鞋靴、制服等物品全部放入更衣橱内,室内橱上、地面上无其它杂物摆放,无积尘、纸片、烟头、塑料袋、瓜皮果壳等垃圾,保持干净

2.3.7 机械设备及其它所有大小设备要求统一做到:设备全身及设备底部无灰尘、油迹、锈蚀。能发亮则亮,不能发亮应恢复其原色样。零件及工具无乱摆乱放,及时整理,保持整洁有序。设备上无茶杯食物及杂物

2.3.8 车间配置拖布和抹布,经常保持车间卫生,每班打扫一次,车间窗户安装纱网,排气扇安装铁丝网,防止灰尘和苍蝇

2.4 原材料质量

2.4.1 为公司提供原材料的供方必须是经过考察、试用、评价、批准的合格供方,采购部负责制定采购、验证管理制度

2.4.2 生产部及品控部应对外协厂家的生产加工能力及加工质量进行考查及评价,并制定相应的质量安全控制办法,确保其提供的产品的卫生安全性能符合国家标准要求

2.4.3 原辅料符合国家质量安全标准,供方必须取得生产许可证。生产的下脚料不得回用,处理给生产非食品包装生产企业,并与该企业签订处理协议,其协议必须明确规定其收购的原辅料不得再用于食品用

2.4.4 采购的原辅料入库后,仓库应设置挡鼠板,、离地隔墙20-30cm,由品控部逐一检验后入库

2.4.5 对于原材料不合格,应退货处理,由质量负责人监督执行

2.5 工艺文件

2.5.1 生产部应根据不同的原材料及不同客户的要求,对各工序制定相应的工艺作业文件,同时应制定生产过程控制管理制度并严格工艺

2.5.2 各工序操作工必须严格执行工艺文件,任何工艺参数的修改都必须按技术文件管理制度执行

2.6 设备管理

2.6.1 生产部应制定生产设备、设施管理制度,对生产设备的选购、安装、维护、日常保养等做出规定,确保生产设备的完好

2.6.2 各工序操作工应严格按照生产设备操作规程及生产设备、设施管理制度进行操作

2.7 成品检验

2.7.1 品控部制定成品检验作业指导书,对成品进行出厂检验,确保出厂产品符合国家质量安全标准及顾客的要求,对于公司没有检测能力的检验项目应定期委托法定检测机构进行检测

2.7.2 对于生产过程中出现的不合格品以及顾客退回的不合格品,品控部应制定相应的管理制度,规定其评价、存放及处置办法